codo de instalación de tuberías Introducción

codo de instalación de tuberías Introducción

|

Tamaño: |

DE: 1/2"-24" sin costura, 26"-60" soldado |

|

PESO: SCH5S,10S,10,40S,ESTÁNDAR,XS,80S,XXS,40,60,80,160,XXS |

|

|

30° 45° 60° 90° 180°, etc. |

|

|

LR/radio largo = 1.5D, SR/Radio reducido = 1D, varios radios: 3D, 4D, 5D, 6D, 7D |

|

|

Estándar de tubería: |

ANSI B16.9, EN10253-4, DIN 2605, GOST 17375, JIS B2313, MSS SP 75 |

|

Acero inoxidable A403 WP 304/L,316/L,321,310S,347H,317,316Ti,904L |

|

|

ASTM A234 WP1/5/9/11/12/22/91 |

|

|

|

Acero inoxidable dúplex: UNS31803, SAF2205, UNS32205, UNS31500 |

|

Superficie: |

Decapado, chorro de arena, chorro rodante, brillo, pulido, galvanizado, desaparecido |

El codo de tubería de acero es una pieza clave en un sistema de tuberías para cambiar la dirección del flujo de fluido. Se utiliza para conectar dos tuberías con diámetros nominales iguales o diferentes, y para hacer que la tubería gire en una dirección determinada de 45 grados, 90 grados o 180 grados .

Aplicaciones de los accesorios de tubería en codo:

Aplicaciones de los accesorios de tubería en codo:

Los codos de tubería se fabrican para usarse en líneas de flujo de gases, fluidos en procesos industriales, médicos, de construcción y muchas otras aplicaciones especializadas.

Los codos están fabricados con materiales pesados para aplicaciones rígidas como resistencia a temperaturas extremadamente altas/bajas, etc.

Los codos están diseñados específicamente para su uso en sistemas de proceso y control, instrumentación y equipos utilizados en plantas químicas, petroleras, de energía hidráulica, electrónica y de pulpa y papel.

Tipos de codos de tubería de acero

Tipos de codos de tubería de acero

Los extremos pueden mecanizarse para soldadura a tope (SW) o soldadura a tope (SW), etc.

El codo de radio corto (SR) también se denomina codo SR, lo que significa que el radio es 1,0 veces el diámetro de la tubería.

Codo de 45° de radio corto: El codo de 45° de radio corto cambia la dirección en 45 grados.

Codo de 90° de radio corto: El codo de 90° de radio corto es igual que el LR90 excepto que la medida entre el extremo del codo y la línea central es 1 x NPS.

Codo de 180° de radio corto: El codo de retorno de 180° de radio corto permite una inversión completa del flujo

Tallas:

Codo sin soldadura: 1/2"-24" DN15-DN600

Codo para soldar: 6"-72" DN150-DN1800

Espesor de pared: Sch5-Sch160 XXS

Codo de radio largo es el codo cuyo radio de curvatura es 1,5 veces el diámetro de la tubería; si el radio de curvatura es mayor que 1,5 veces, el codo de radio mayor se denominará curva. El codo de radio corto significa que el radio de curvatura del codo es igual al diámetro de la tubería, o 1 vez el diámetro de la tubería en palabras comunes. D se utiliza para representar el diámetro del codo.

El codo de radio largo (LR) también se llama codo LR, lo que significa que el radio es 1,5 veces el diámetro de la tubería

L/R Codo de 45°: El codo de 45 grados de radio largo cambia la dirección en 45 grados.

Codo L/R de 90°: El codo de 90 grados de radio largo cambia la dirección en 90 grados.

Codo L/R de 180°: El codo de retorno de 180 grados de radio largo permite una inversión completa del flujo.

Tallas:

Codo sin costura: 1/2"-24" DN15-DN600

Codo de soldadura: 6"-72" DN150-DN1800

Grosor de la pared: Sch5-Sch160 XXS

|

Diámetro nominal |

Diámetro exterior en bisel |

Centro a final |

centro a centro |

Volver a Rostros |

||||||

|

Codos de 45° |

Codos de 90° |

180°Retorno |

||||||||

|

H |

F |

PAG |

k |

|||||||

|

DN |

PULGADA |

Serie A |

Serie B |

LR |

LR |

RS |

LR |

RS |

LR |

RS |

|

15 |

1/2 |

21.3 |

18 |

dieciséis |

38 |

- |

76 |

- |

48 |

- |

|

20 |

3/4 |

26,9 |

25 |

dieciséis |

38 |

- |

76 |

- |

51 |

- |

|

25 |

1 |

33.7 |

32 |

dieciséis |

38 |

25 |

76 |

51 |

56 |

41 |

|

32 |

11/4 |

42.4 |

38 |

20 |

48 |

32 |

95 |

64 |

70 |

52 |

|

40 |

11/2 |

48.3 |

45 |

24 |

57 |

38 |

114 |

76 |

83 |

62 |

|

50 |

2 |

60.3 |

57 |

32 |

76 |

51 |

152 |

102 |

106 |

81 |

|

sesenta y cinco |

21/2 |

76.1(73) |

76 |

40 |

95 |

64 |

191 |

127 |

132 |

100 |

|

80 |

3 |

88,9 |

89 |

47 |

114 |

76 |

229 |

152 |

159 |

121 |

|

90 |

31/2 |

101.6 |

- |

55 |

133 |

89 |

267 |

178 |

184 |

140 |

|

100 |

4 |

114.3 |

108 |

63 |

152 |

102 |

305 |

203 |

210 |

159 |

|

125 |

5 |

139.7 |

133 |

79 |

190 |

127 |

381 |

254 |

262 |

197 |

|

150 |

6 |

168.3 |

159 |

95 |

229 |

152 |

457 |

305 |

313 |

237 |

|

200 |

8 |

219.1 |

219 |

126 |

305 |

203 |

610 |

406 |

414 |

313 |

|

250 |

10 |

273.0 |

273 |

158 |

381 |

254 |

762 |

508 |

518 |

391 |

|

300 |

12 |

323.9 |

325 |

189 |

457 |

305 |

914 |

610 |

619 |

467 |

|

350 |

14 |

355.6 |

377 |

221 |

533 |

356 |

1067 |

711 |

711 |

533 |

|

400 |

dieciséis |

406.4 |

426 |

253 |

610 |

406 |

1219 |

813 |

813 |

610 |

|

450 |

18 |

457.2 |

478 |

284 |

686 |

457 |

1372 |

914 |

914 |

686 |

|

500 |

20 |

508.0 |

529 |

316 |

762 |

508 |

1524 |

1016 |

1016 |

762 |

|

550 |

22 |

559 |

- |

347 |

838 |

559 |

Nota: 1. No utilice las cifras entre paréntesis en la medida de lo posible. 2. Seleccione primero la serie A. |

|||

|

600 |

24 |

610 |

630 |

379 |

914 |

610 |

||||

|

650 |

26 |

660 |

- |

410 |

991 |

660 |

||||

|

700 |

28 |

711 |

720 |

442 |

1067 |

711 |

||||

|

750 |

30 |

762 |

- |

473 |

1143 |

762 |

||||

|

800 |

32 |

813 |

820 |

505 |

1219 |

813 |

||||

|

850 |

34 |

864 |

- |

537 |

1295 |

864 |

||||

|

900 |

36 |

914 |

920 |

568 |

1372 |

914 |

||||

|

950 |

38 |

965 |

- |

600 |

1448 |

965 |

||||

|

1000 |

40 |

1016 |

1020 |

631 |

1524 |

1016 |

||||

|

1050 |

42 |

1067 |

- |

663 |

1600 |

1067 |

||||

|

1100 |

44 |

1118 |

1120 |

694 |

1676 |

1118 |

||||

|

1150 |

46 |

1168 |

- |

726 |

1753 |

1168 |

||||

|

1200 |

48 |

1220 |

1220 |

758 |

1829 |

1219 |

||||

Inspección visual:

Inspección visual:

Generalmente basado en la observación a simple vista, a veces con una lupa de 5 a 20 veces para la observación. A través de la inspección visual, se pueden encontrar defectos en la superficie de las soldaduras del codo de soldadura, como socavaduras, soldaduras, grietas en la superficie, poros, inclusiones de escoria y penetración de la soldadura. Las dimensiones de la soldadura también se pueden medir utilizando un detector de soldadura o una plantilla.

Pruebas no destructivas:

Pruebas no destructivas:

Inspección de defectos como inclusiones de escoria, poros y fisuras ocultas en el interior de la soldadura. En la actualidad, el uso más común es la inspección por rayos X, así como la detección ultrasónica de fallas y la detección magnética de fallas. La detección ultrasónica de fallas es mucho más simple que la fotografía de rayos X y, por lo tanto, se usa ampliamente. Sin embargo, la detección de fallas por ultrasonido a menudo solo se puede juzgar en función de la experiencia operativa y no puede dejar una base de prueba. Para defectos internos que no son profundos desde la superficie de la soldadura y grietas extremadamente pequeñas en la superficie, también se puede utilizar la detección de fallas magnéticas.

Prueba hidráulica y prueba de presión de aire:

Prueba hidráulica y prueba de presión de aire:

Para recipientes presurizados que requieran sellado, se debe realizar una prueba de presión hidráulica y/o prueba de presión de aire para verificar el sellado y la capacidad de soporte de presión de la soldadura. El método consiste en inyectar 1,25-1,5 veces agua de trabajo o gas a presión de trabajo (principalmente aire) en el recipiente durante un cierto período de tiempo, luego observar la caída de presión en el recipiente y observar si hay fugas en el exterior. De acuerdo con estos, se puede evaluar si la soldadura está calificada.

La prueba de rendimiento mecánico del codo:

La prueba de rendimiento mecánico del codo:

Las pruebas monodestructivas pueden encontrar los defectos inherentes de la soldadura, pero no pueden explicar las propiedades mecánicas del metal en la zona de la soldadura afectada por el calor, por lo que a veces la unión soldada debe someterse a pruebas de tracción, impacto, flexión y otras. Estas pruebas fueron realizadas por los paneles de prueba. Los paneles de prueba utilizados se sueldan preferiblemente junto con las juntas longitudinales del cilindro para garantizar condiciones de construcción consistentes. A continuación, los paneles de prueba se ensayaron en cuanto a propiedades mecánicas. En la producción real, generalmente solo se prueban a este respecto las uniones soldadas de nuevos grados de acero.

|

TAMAÑO NOMINAL DE TUBERÍA NPS |

TOLERANCIAS DE ANGULARIDAD |

TOLERANCIAS DE ANGULARIDAD |

TODAS LAS DIMENSIONES SE DAN EN PULGADAS. LAS TOLERANCIAS SON IGUALES MÁS Y MENOS EXCEPTO LO INDICADO. |

|

|

Fuera de ángulo Q |

Fuera del plano P |

(1) La falta de redondez es la suma de los valores absolutos de tolerancia positiva y negativa. |

|

½ a 4 |

0.03 |

0.06 |

|

|

5 a 8 |

0.06 |

0.12 |

|

|

10 a 12 |

0.09 |

0.19 |

|

|

14 a 16 |

0.09 |

0.25 |

|

|

18 a 24 |

0.12 |

0.38 |

|

|

26 a 30 |

0.19 |

0.38 |

|

|

32 a 42 |

0.19 |

0.50 |

|

|

44 a 48 |

0.18 |

0.75 |

Tolerancias generales para codo de tubería de ASME B16.9

Tolerancias generales para codo de tubería de ASME B16.9

|

NPS |

DN |

sobredosis |

IDENTIFICACIÓN |

Fuera de ángulo, Q |

Fuera del plano, P |

|

1/2~2-1/2 |

15~65 |

+1,6, -0,8 |

±0,8 |

±1 |

±2 |

|

3~3-1/2 |

80~90 |

±1,6 |

±1,6 |

±2 |

±4 |

|

4 |

100 |

±1,6 |

±1,6 |

±3 |

±5 |

|

5~8 |

125~200 |

+2.4, -1.6 |

±1,6 |

±3 |

±6 |

|

10~18 |

250~450 |

+4.0, -3.2 |

±3,2 |

±4 |

±10 |

|

20~24 |

500~600 |

+6.4, -4.8 |

±4,8 |

±5 |

±10 |

|

26~30 |

650~750 |

+6.4, -4.8 |

±4,8 |

±5 |

±13 |

|

32~48 |

800~1200 |

+6.4, -4.8 |

±4,8 |

±5 |

±19 |

* Todas las dimensiones están en unidades de mm. NPS: Tamaño nominal de la tubería; DN: Diámetro Nominal.

* OD: diámetro exterior en el bisel; ID: diámetro interior al final; Tanto P como Q son tolerancias de angularidad.

* Debe aplicarse un espesor de pared mínimo del 87,5 %, a menos que el comprador especifique lo contrario.

Tolerancias de centro a extremo y dimensiones de longitud total

Tolerancias de centro a extremo y dimensiones de longitud total

|

NPS |

DN |

*I |

*II |

*III |

*VI |

|

1/2~2-1/2 |

15~65 |

±2 |

±3 |

±2 |

±3 |

|

3~3-1/2 |

80~90 |

±2 |

±3 |

±2 |

±3 |

|

4 |

100 |

±2 |

±3 |

±2 |

±3 |

|

5~8 |

125~200 |

±2 |

±3 |

±2 |

±6 |

|

10~18 |

250~450 |

±2 |

±3 |

±2 |

±6 |

|

20~24 |

500~600 |

±2 |

±3 |

±2 |

±6 |

|

26~30 |

650~750 |

±3 |

±6 |

±5 |

±10 |

|

32~48 |

800~1200 |

±5 |

±6 |

±5 |

±10 |

* Todas las dimensiones están en unidades de mm.

* I se refiere a las tolerancias para las dimensiones de centro a extremo de codos y tes de radio largo y corto de 90° y 45°, A, B, C, M. * II se refiere a las tolerancias para las dimensiones de centro a extremo de

3D codos de radio, A, B.

* III se refiere a las tolerancias para la longitud total de los reductores y los extremos de las juntas traslapadas, F, H.

* IV se refiere a las tolerancias para la longitud total de las tapas, E.

Composición química (%) de ASTM A420

Composición química (%) de ASTM A420

Esta especificación cubre los accesorios de acero al carbono forjado y acero aleado de construcción soldada y sin soldadura destinados a su uso a bajas temperaturas. Cubre cuatro grados WPL6, WPL9, WPL3 y WPL8 dependiendo de la composición química. Los accesorios WPL6 se someten a pruebas de impacto a una temperatura de -50 °C, WPL9 a -75 °C, WPL3 a -100 °C y WPL8 a una temperatura de -195 °C.

Los índices de presión permisibles para accesorios pueden calcularse como para tubería recta sin costura de acuerdo con las reglas establecidas en la sección aplicable de ASME B31.3.

El grosor de la pared de la tubería y el tipo de material deben ser aquellos con los que se ordenó el uso de los accesorios, su identidad en los accesorios es en lugar de las marcas de clasificación de presión.

|

Número de acero |

Tipo |

Composición química |

||||||||||||

|

C |

Si |

S |

PAG |

Minnesota |

cr |

Ni |

Mes |

Otro |

transmisión exterior |

os |

δ5 |

media pensión |

||

|

WPL6 |

0.3 |

0.15-0.3 |

0.04 |

0.035 |

0,6-1,35 |

0.3 |

0.4 |

0.12 |

Cb:0,02;V:0,08 |

415-585 |

240 |

22 |

|

|

|

WPL9 |

0.2 |

|

0.03 |

0.03 |

0.4-1.06 |

|

1.6-2.24 |

|

|

435-610 |

315 |

20 |

|

|

|

WPL3 |

0.2 |

0,13-0,37 |

0.05 |

0.05 |

0,31-0,64 |

|

3.2-3.8 |

|

|

450-620 |

240 |

22 |

|

|

|

WPL8 |

0.13 |

0,13-0,37 |

0.03 |

0.03 |

0.9 |

|

8.4-9.6 |

|

|

690-865 |

515 |

dieciséis |

|

|

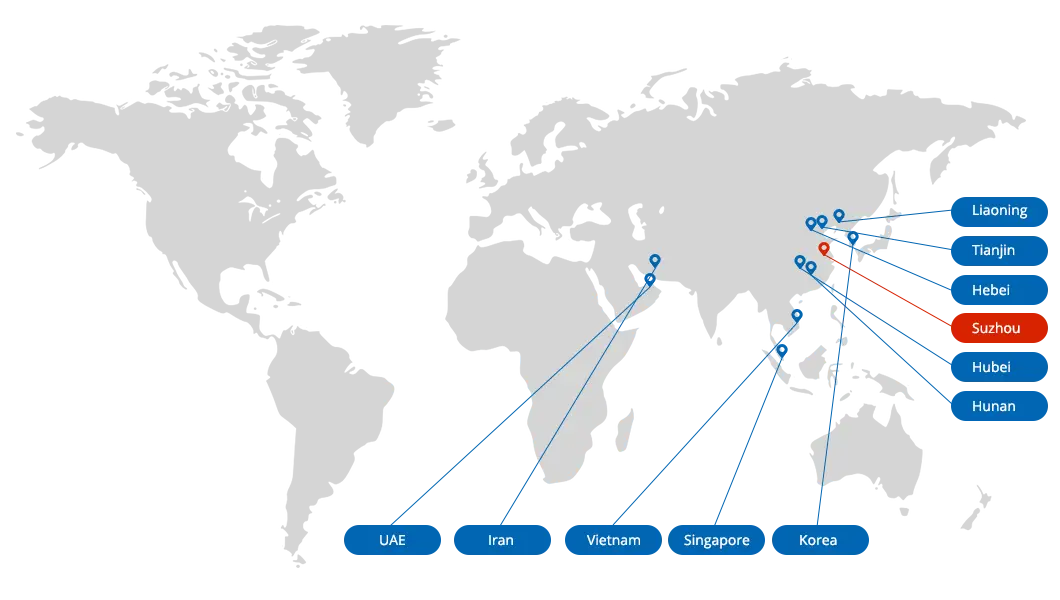

Provincia de Hunan

+86-731-85648266

Provincia de Liaoning

+86-731-85648266

Provincia de Hebei

+86-731-85648299

Provincia de Jiangsu

+86-731-85648299

Tianjin

+86-731-85648255

Singapur